In Teil 1 wurden die Grundlagen der Luftdichtheit behandelt. Die Luftdichtheit von lehmverputzten Strohballengebäuden war Inhalt von Teil 2.

Verbesserung der Luftdichtheit von Lehmputz durch die Verwendung von Lehmvlies

In Teil 2 wurde ausgeführt, dass in der Literatur zum Strohballenbau die luft- und die dampfdichte Schicht meist allein mit Lehmputz hergestellt wird. Mögliche Fehlerquellen sind dabei, neben Anschlüssen und Durchdringungen, Risse in der Fläche der Lehmputzschicht durch thermische Ausdehnung, Quellen und Schwinden. Um mögliche Konvektion warm-feuchter Luft in die Dämmebene durch Risse zu minimieren, müssen diese zeitnah ausgebessert werden. Da Risse in der Putzebene oft erst mehrere Jahre nach Fertigstellung auftreten, liegt es in der Regel an den Nutzer:innen, diese zu erkennen und die nötigen Sanierungsmaßnahmen zu veranlassen. Besser ist es, die Rissbildung im Vorfeld zu minimieren. Dies geschieht durch ein optimales Mischverhältnis von Lehm und Sand, die Verwendung von Armierungsgewebe und eine korrekte Verarbeitung des Lehmputzes. Ebenfalls rissvermeidend wirkt sich die Zugabe zusätzlicher Faserstoffe aus. Ein Beispiel dafür sind Strohhäcksel, die bei industriell hergestellten Lehm-Unterputzen häufig beigemengt werden.

Eine weitere relativ unbekannte Möglichkeit für die Herstellung einer luftdichten Ebene ist die Verwendung von Lehmvlies. Dieses kann, der Theorie nach, als zusätzliche Armierung für den Lehmputz dienen und auch bei kleinen Rissen für eine ausreichende Luftdichtheit sorgen [1]. Auch die Verwendung von Lehmvlies als alleinige luftdichte Ebene ohne zusätzliche Lehmputzschicht ist bekannt [2]. Ebenso ist der Einsatz als winddichte, unbewitterte Ebene hinter geschlossenen, hinterlüfteten Fassaden denkbar. Auf dem Markt erhältliche Vliese bestehen aus Naturfasern wie Flachs oder Hanf, die, mit Lehmschlämme durchtränkt, nass in nass auf Lehm- oder Holzoberflächen aufgebracht werden [3]. Bei der Lehmschlämme, auch Lehmkleister genannt, handelt es sich um einen Lehmbaustoff mit hohem Tonanteil, der nach den jeweiligen Herstellerangaben anzumischen ist. Um die Eigenschaften der Lehmschlämme zu verändern, können Zusätze, wie z. B. Stärke in Form von Roggenleim, beigemengt werden. Das Lehmvlies kann entweder ganzflächig oder in einzelnen Streifen zur Abdichtung von Anschlüssen verwendet werden. Zwischen den einzelnen Lehmvlies-Bahnen ist auf ausreichende Überlappung zu achten [2]. Besonders bei der Verwendung ohne zusätzlichen Lehmputz muss dabei auf eine ausreichend große Klebefläche geachtet werden, was sich vor allem bei Fensteranschlüssen ohne zusätzliche Aufdopplung im Normalfall schwierig gestaltet. Bei Putzdicken bis ca. 1 cm dient das Vlies als Putzträger [1]. Die mit 1 cm sehr dünne Lehmputzschicht kann jedoch nicht für eine ausreichende Regulierung der Raumfeuchte sorgen und leistet keinen substanziellen Beitrag zur Wärmespeicherwirksamkeit [4, 5]. Bei dickeren Putzschichten ist ein weiterer Putzträger wie eine Schilfmatte über dem Vlies notwendig. Details zur Lehmvlies-Technik, etwa zur Materialität von Vlies und Lehmschlämme oder zum Vorgehen bei der Ausführung, sind rar und unterscheiden sich je nach Informationsquelle stark voneinander.

Bauphysikalische Untersuchungen von Aufbauten mit Lehmvlies

Ebenso überschaubar ist auch die Auswahl an bauphysikalischen Untersuchungen von Aufbauten mit Lehmvlies. Anhand des Laborprüfverfahrens zur Bestimmung der Luftdurchlässigkeit von Bauteilen gemäß ÖNORM EN 12114 wurde die Luftdurchlässigkeit zweier unterschiedlicher Wandaufbauten mit Lehmvlies gemessen. Zwei Aufbauten mit 1 cm Lehmputz und Lehmvlies-Einlage erreichten dabei q50-Werte von 0,17 m3/(m2·h) und 0,96 m3/(m2·h), was über der von Zeller [6] vorgeschlagenen, ambitionierten Grenze von ≤ 0,10 m3/(m2·h) liegt. Bezogen auf ein fiktives zweistöckiges Gebäude mit einer Grundfläche von 7 x 10 m und einer Gesamthöhe von 5,20 m mit 80 % Wandanteil an der Fassade ergäben sich n50-Werte von 0,06/h und 0,37/h, wobei dabei weder Anschlüsse und Durchdringungen noch Dachschrägen sowie Fenster berücksichtigt sind [7]. Bei Diffusionsversuchen nach der Dry-Cup-Methode wurde für das Lehmvlies ein sd-Wert von 0,02 m ermittelt, wobei durch die Behandlung mit Leinöl-Firnis ein wesentlich höherer sd-Wert von 0,25 m erreicht wurde [8]. Dies entspricht dem sd-Wert einer ca. 2,5 cm dicken Lehmputzschicht, ist aber weit unter dem sd-Wert handelsüblicher Dichtungsbänder (20–40 m). Durch diesen sehr niedrigen sd-Wert könnte es auch bei ausreichender Luftdichtheit zu Feuchteproblemen durch Diffusion kommen. Eine Verwendung des Lehmvlieses ohne Lehmputz als alleinige luft- und dampfdichte Ebene ist deshalb nur bei geringen Anforderungen an den sd-Wert, beispielsweise bei sehr diffusionsoffenen äußeren Bauteilschichten, möglich.

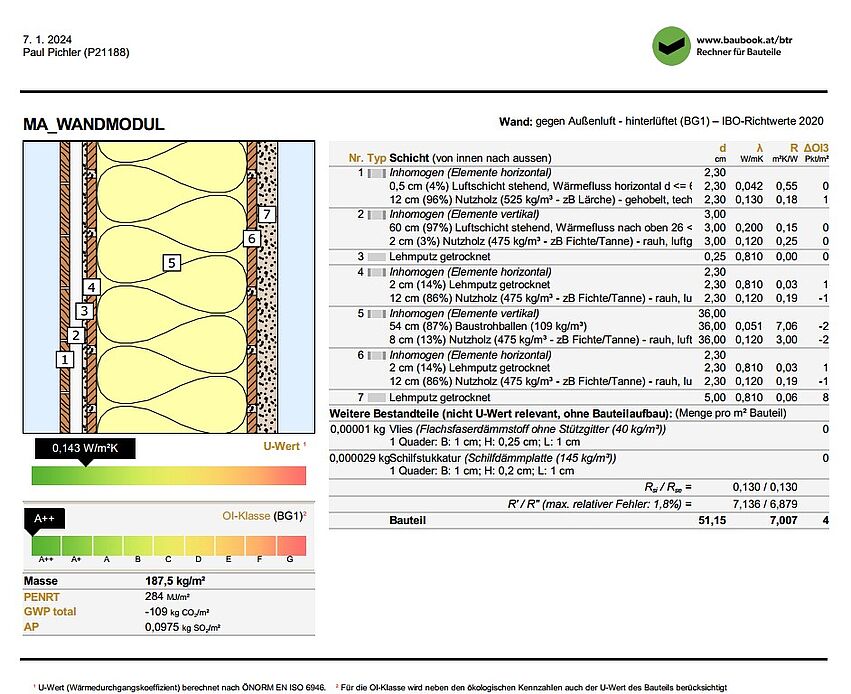

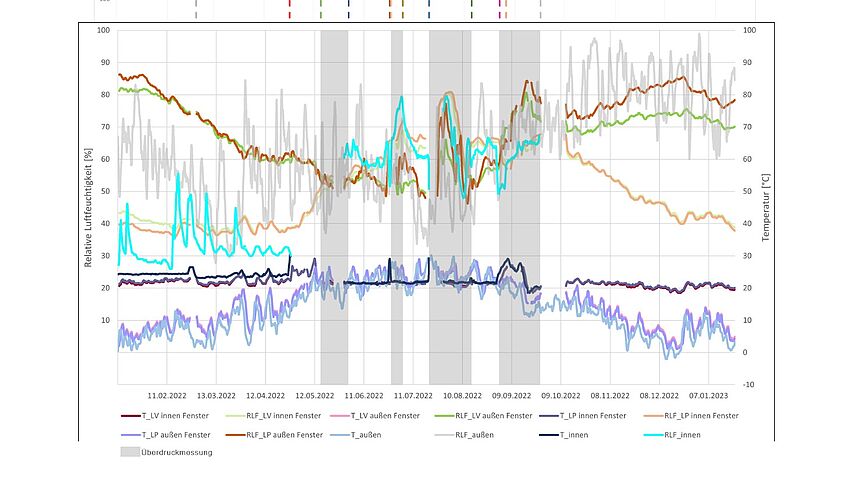

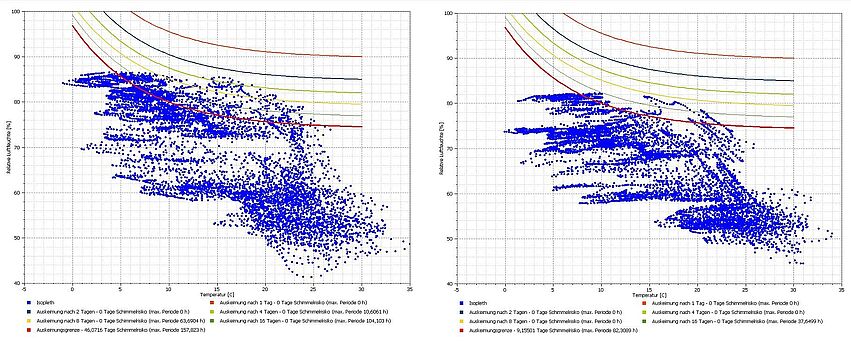

Um die Auswirkung des Lehmvlieses auf die Luftdichtheit von Lehmputz zu untersuchen, wurde im Zuge eines praktischen Versuchs an der TU Wien ein Wandmodul gebaut und im Freiluftprüfstand getestet. Auf einer Seite des Moduls wurde die luftdichte Ebene mit Lehmputz hergestellt, auf der anderen Seite wurde zusätzlich ein Lehmvlies eingebracht (Abbildungen 1 bis 5). Um einen praxisbezogenen Aufbau zu simulieren, wurden ein Fenster und Elektroinstallationen eingebaut. Über die Dauer von einem Jahr wurden an mehreren Sensorpunkten Temperatur und relative Luftfeuchtigkeit in der Konstruktion gemessen. Im Verlauf der Messungen wurde auf beiden Seiten phasenweise eine hohe Luftfeuchtigkeit von mehr als 80 % gemessen, wobei die Feuchtigkeit und das damit einhergehende Schimmelrisiko auf der Seite mit Lehmvlies an kritischen Stellen deutlich niedriger waren als auf der Seite ohne Lehmvlies (Abbildung 6 und 7). Da Lehmputz- und Lehmvliesseite innen ähnliche sd-Werte aufwiesen, wird der Grund für den Unterschied in den gemessenen Feuchten in der unterschiedlichen integralen Luftdichtheit vermutet. Diese schließt neben der Luftdichtheit in der Fläche vor allem auch die Luftdichtheit der Schnittstellen von Lehmputz und Lehmvlies zu Klebebändern bei Anschlüssen und Durchdringungen mit ein. Auch wenn dieser Versuch keine Aussage über die Höhe der Luftdurchlässigkeit ermöglicht, erscheint eine ausreichende Luftdichtheit mit der zusätzlichen Verwendung von Lehmvlies leichter erreichbar [9].

Erreichen einer fehlertoleranten Konstruktion durch den Einsatz von Lehmvlies

Der Abbau des Wandmoduls nach zwei Jahren ohne erkennbare Feuchteschäden trotz hoher Feuchtigkeitswerte verdeutlicht die seit Jahrhunderten bewährte hohe Fehlertoleranz von Konstruktionen aus Holz, Stroh und Lehm. Aufgrund der diffusionsoffenen Bauweise kann, bis zu einem gewissen Ausmaß, anfallende Feuchtigkeit rückgetrocknet werden kann. Dies gilt sowohl für Feuchtigkeit aufgrund von Kondensation als auch für jene bezüglich Menge und Auswirkungen oft viel wichtigere Feuchtigkeit aus anderen Quellen wie Bewitterung. Ebenso bewirkt im Fall von Feuchtigkeitseintrag in einen Lehmbaustoff dessen sehr hohe kapillare Leitfähigkeit eine weiträumige Verteilung des Wassers innerhalb des Gefüges und damit die Ableitung an die Oberfläche. Kapillare Transportmechanismen begünstigen so die Verdunstung und sorgen damit für den Feuchteschutz von Bauteilen [10].

Werden kapillare Transportmechanismen durch eine nicht kapillar leitfähige Bauteilschicht unterbrochen, verschlechtert dies im Umkehrschluss den Feuchteschutz von Bauteilen. Es ist deshalb naheliegend, dass die Verwendung von nicht kapillar leitfähigen Baustoffen wie Kunststofffolien zwischen Lehmputz und Dämmebene hinsichtlich der Fehlertoleranz einer Konstruktion nicht förderlich ist. Die große Stärke der Lehmvlies-Technik verglichen mit konventionellen Bahnen- und Plattenwerkstoffen liegt darin, dass die kapillare Leitfähigkeit nicht unterbrochen wird und deshalb eine höhere Rücktrocknung und damit bessere Fehlertoleranz erreicht werden kann. Dies gilt vor allem für die äußere, winddichte Ebene, deren Grenzschicht zur Dämmebene hinsichtlich auftretender Feuchtigkeit durch Kondensation und Bewitterung besonders gefährdet ist.

Ebenso entscheidend für die Fehlertoleranz einer Konstruktion ist die Art der Dämmung. Bei Versuchen mit ökologischen Dämmstoffen wurden Strohhäcksel, Zellulose, Schafwolle und Mineralwolle verglichen. Zwar entsteht bei der Konvektion von feucht-warmer Raumluft durch eine Fehlstelle in der luftdichten Ebene bei einer Stroh-Dämmung eine höhere relative Luftfeuchtigkeit als bei den anderen organischen Dämmstoffen Zellulose und Schafwolle, sie ist jedoch noch immer wesentlich geringer als jene bei Mineralwolle. Dies deutet darauf hin, dass die Fehlertoleranz der Dämmstoffe Zellulose und Schafwolle höher ist als jene von Stroh, dessen Fehlertoleranz höher ist als jene von Mineralwolle. Trotz Mängeln in der luftdichten Ebene und sehr hoher relativer Luftfeuchtigkeit in der Raumluft wurden keine Feuchtigkeitswerte gemessen, bei denen das Risiko von Schimmelbildungen besteht [11].

Wie in Teil 1 ausgeführt, können Fehlstellen der luftdichten Ebene zu hohen konvektiven Feuchtigkeitseinträgen führen. Es ist deshalb nichtsdestotrotz ein möglichst niedriger q50-Wert anzustreben. Der von Zeller [6] vorgeschlagene q50-Wert von ≤ 0,10 m3/(m2·h) erscheint für fehlertolerante Konstruktionen aus Stroh und Lehm aber als sehr streng. Wie in Teil 2 beschrieben, erreichen Strohgebäude mit einer luftdichten Ebene aus Lehmputz in der Regel eine zufriedenstellende Gebrauchstauglichkeit. Die Lehmvlies-Technik ist dabei eine Möglichkeit zur Minimierung der Fehlerquellen bei gleichzeitiger Aufrechterhaltung einer hohen Fehlertoleranz. Die Bedeutung einer hohen Fehlertoleranz und ihr Einfluss auf die Anforderungen an die Luftdichtheit ist ein bisher wenig beachtetes Thema, das weiterer Forschung bedarf.

Erstquelle dieses Beitrags: Pichler, Paul: Herstellung einer luftdichten Ebene mit Lehmputz und Lehmvlies im Strohbau. [Masterarbeit] BOKU, 2024.

Literatur

[1] Kirl, Herbert; Meingast, Roland: Optimierung ökologischer Konstruktionskomponenten für die industrielle Serienproduktion von Fertigteilen „System Lehm-Passivhaus Tattendorf“. Berichte aus der Energie- und Umweltforschung 5/2012. [Projektbericht] - Wien: BMVIT, 2012 Online im Internet: URL: nachhaltigwirtschaften.at/de/hdz/projekte/optimierung-oekologischer-konstruktionskomponenten-fuer-die-industrielle-serienproduktion-von-fertigteilen-system-lehm-passivhaus-tattendorf.php, Zugegriffen am: 1. Feb. 2024.

[2] Hanffaser Uckermark eG: Luftdichtung - Verbundsystem. [Firmenwebseite] Online im Internet: URL: https://www.hanffaser.de/produkte/eckstreifen, Zugegriffen am: 5 Jän. 2024.

[3] Patentantrag AT510797A1 Bauelement in Holzrahmenbauweise aus Holz-Stegträgern, Strohballen und Lehm (bzw. E04B2/70 Load-bearing walls of framework or pillarwork; Walls incorporating load-bearing elongated members with elongated members of wood) vom 15.06-2012. Online im Internet: URL: patents.google.com/patent/AT510797A1/de, Zugegriffen am: 14. Jän. 2025.

[4] Breuss, Andreas: Impulsprogramm für mehr Wohnqualität. Niederösterreichische Wohnbau Forschung. [Endbericht] - Wien, o. J. Online im Internet: URL: www.noe.gv.at/noe/Wohnen-Leben/2217.pdf, Zugegriffen am: 1. Feb. 2024.

[5] Minke, Gernot: Handbuch Lehmbau: Baustoffkunde, Techniken, Lehmarchitektur. - Staufen bei Freiburg: Ökobuch, 2009.

[6] Zeller, Joachim: Luftdichtheitsanforderungen an Materialien – Wie dicht müssen Bauprodukte sein, die die Luftdichtheit herstellen sollen? [online] 7th International BUILDAIR-Symposium. - Stuttgart, 2012 Online im Internet: URL: www.aivc.org/sites/default/files/Zeller_BUILDAIR2012_dt.pdf, Zugegriffen am: 1. Feb. 2024.

[7] Holzforschung Austria: Messung der Luftdurchlässigkeit zweier Wandaufbauten in der Fläche sowie im Bereich des Eckanschlusses gemäß ÖNORM EN 12114. - Wien, 2003. Nachzulesen in: Pichler, Paul: Herstellung einer luftdichten Ebene mit Lehmputz und Lehmvlies im Strohbau. [Masterarbeit] BOKU, 2024. Online im Internet: URL: https://permalink.obvsg.at/bok/AC17209272, Zugegriffen am: 14. Jän. 2025.

[8] Lerch, Simon [VerfasserIn]: Wasserdampfdiffusionswiderstand von Lehmputzen und Lehmputz-Modifikationen. [Masterarbeit] BOKU, 2023 Online im Internet: URL: permalink.obvsg.at/bok/AC17027281, Zugegriffen am: 1. Feb. 2024.

[9] Pichler, Paul: Herstellung einer luftdichten Ebene mit Lehmputz und Lehmvlies im Strohbau. [Masterarbeit] BOKU, 2024. Online im Internet: URL: https://permalink.obvsg.at/bok/AC17209272, Zugegriffen am: 14. Jän. 2025.

[10] Röhlen, Ulrich: Funktionale Aspekte von Lehmbaustoffen bei der Innendämmung. Nachgedacht, [online] 1/2018. 2018 Online im Internet: URL: www.lehmbau-praxis.de/blog/funktionale-aspekte-von-lehmbaustoffen-bei-der-innendaemmung, Zugegriffen am: 5 Jän. 2024.

[11] Fischer, Henriette; Korjenic, Azra: Hygrothermal Performance of Bio-Based Exterior Wall Constructions and Their Resilience under Air Leakage and Moisture Load. Buildings, 13(10), Seite 2650. 2023.